Aluminium Nikkel Kobalt Magnete (AlNiCo Magnete)

Aluminium Nikkel Kobalt Magneet (AlNiCo Magnet) is 'n permanente magneet wat hoofsaaklik bestaan uit aluminium, nikkel en kobalt, met klein hoeveelhede ander elemente soos yster, koper en titanium. Hulle het 'n hoë magnetiese deurlaatbaarheid, termiese stabiliteit en weerstand teen korrosie, en kan steeds hoë magnetiese eienskappe by hoë temperature handhaaf. AlNiCo-magnete kan hul magnetiese eienskappe in die temperatuurreeks van -200 ° C tot 500 ° C handhaaf. AlNiCo-magnete word wyd gebruik in velde soos elektriese motors, sensors, kragopwekkers, relais, kitaarbakkies, luidsprekers en elektroniese instrumente.

Alhoewel AlNiCo-magnete sterk magnetiese eienskappe het, is hul koërsiwiteit relatief laag, wat beteken dat dit maklik is om te magnetiseer. Hulle het egter ook 'n uiters hoë korrosiebestandheid en is geskik vir buitelug of harde omgewings.

AlNiCo-magneet is 'n tipe permanente magneet met uitstekende magnetisme, stabiliteit oor 'n wye temperatuurreeks en korrosiebestandheid. Hulle word wyd gebruik in verskeie toepassings wat sterk en stabiele magnetiese velde vereis.

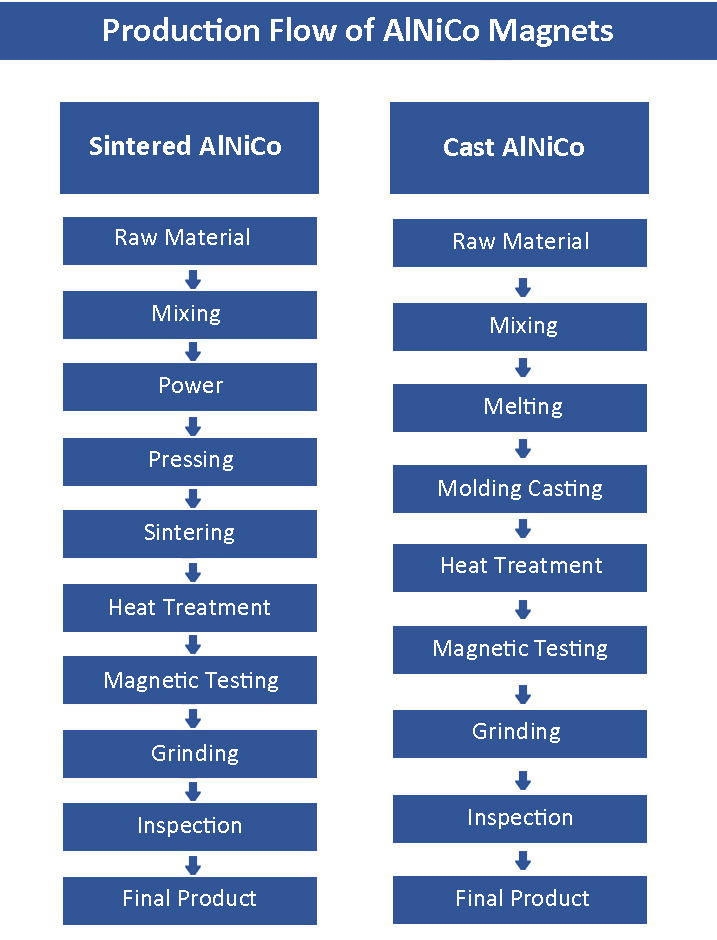

AlNiCo-magnete word gewoonlik voorberei deur giet- of sinterprosesse te gebruik. Oor die algemeen het gesinterde Alnico-magnete hoër magnetiese eienskappe as gegote Alnico-magnete. Gesinterde Alnico-magnete word gemaak deur Alnico Alloy-poeier by hoë temperature in vorm te druk. Hierdie vervaardigingsproses stel Alnico Magnets in staat om hoë magnetiese eienskappe te hê. Gegote Alnico-magnete, aan die ander kant, word gevorm deur gesmelte Alnico-legering in 'n vorm te gooi. Hierdie vervaardigingsmetode lei tot die teenwoordigheid van talle korrelgrense en porieë binne die magnetiese kern, waardeur die magnetiese eienskappe van die magneet verminder word. Dus, oor die algemeen, is die magnetisme van gesinterde Alnico-magnete hoër as dié van gegote Alnico-magnete. Die spesifieke magnetiese verskille hang egter ook af van faktore soos legeringssamestelling, vervaardigingsproses en nabehandeling.

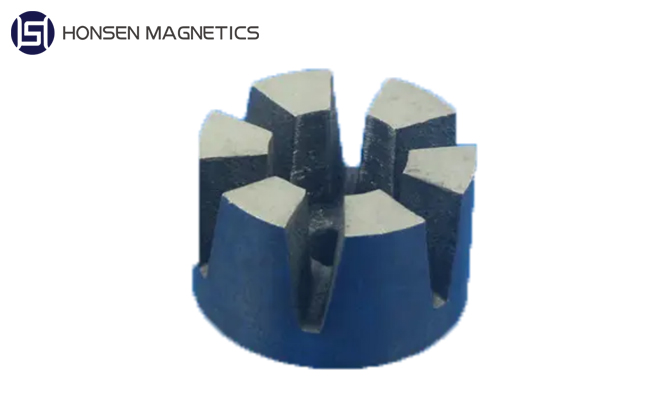

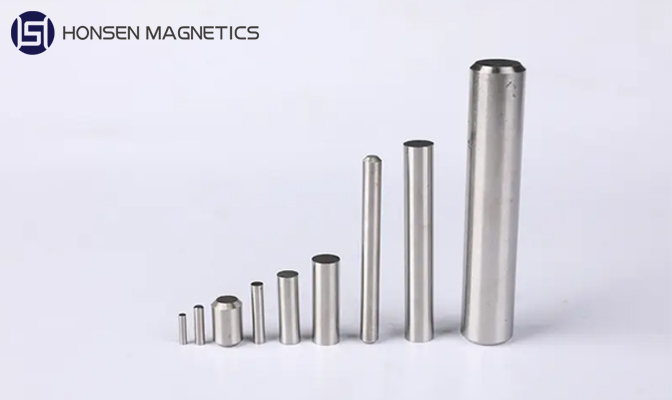

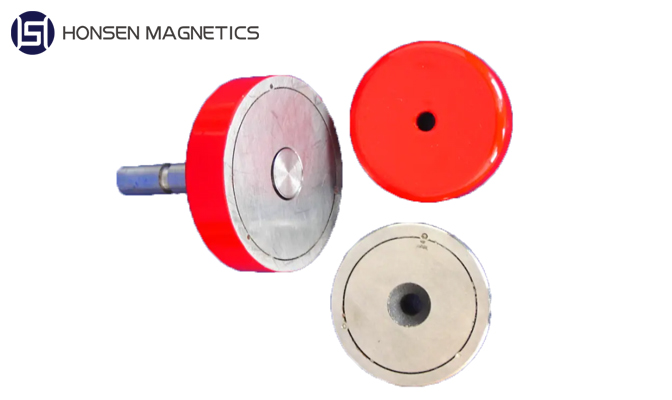

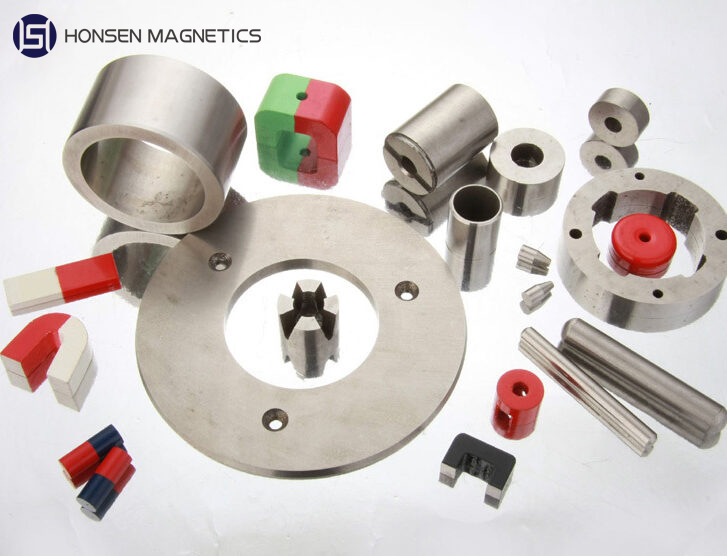

Honsen Magneticsproduseer verskeie vorme vanGegote AlNiCo-magnete en gesinterde AlNiCo-magnete, insluitend hoefyster, U-vorm, staaf, blok, skyf, ring, staaf en ander pasgemaakte vorms.

Aandag

Alnico-magnete moet veral in die werklike toepassing of versendingsproses streng apart van ander magnetiese materiale gehou wordNeodymium magneet materiaal, as gevolg van die lae dwingende krag van alnico permanente magnete, ten einde onomkeerbare demagnetisering of versteuring van magnetiese vloed verspreiding te voorkom.

Produksieproses van AlNiCo-magnete

Gesinterde AlNiCo-magnete en gegote AlNiCo-magnete is twee algemene prosesse vir die vervaardiging van AlNiCo-magnete.

Die vervaardigingsproses van gesinterde AlNiCo-magnete is soos volg:

Grondstofvoorbereiding: Meng die poeier van aluminium, nikkel, kobalt en ander legeringsbymiddels eweredig in 'n sekere verhouding.

Pers: Plaas die gemengde poeier in 'n vorm en pas hoë druk toe om 'n sekere digtheid te verkry, wat 'n groen liggaam vorm ('n ongesinterde materiaalblok).

Sintering: Plaas die groen liggaam in 'n hoë-temperatuur oond, en tydens die sinterproses ondergaan die materiaal hoë temperatuur verhitting. Vastefasediffusie en korrelgroei vind tussen die poeierdeeltjies plaas, wat 'n digte grootmaatmateriaal vorm.

Magnetisering en hittebehandeling: Die gesinterde aluminium nikkel kobalt magneet moet deur 'n magnetiese veld gemagnetiseer word om magnetisme te verkry. Dan word hittebehandeling uitgevoer om die dwangvermoë en stabiliteit van die magneet te verbeter.

Die vervaardigingsproses van Cast AlNiCo Magnets is soos volg:

Smelt van grondstowwe: Plaas grondstowwe van aluminium, nikkel, kobalt en ander legeringsbymiddels in 'n oond, verhit dit tot hul smeltpunt en smelt dit tot vloeibare legerings.

Giet: Giet die gesmelte legering in 'n vooraf voorbereide vorm en giet dit volgens die verlangde vorm en grootte.

Verkoeling: Die legering koel af en stol in die vorm om die gewenste vorm van 'n aluminium nikkel kobalt magneet te vorm.

Presisiebewerking: Gegote aluminium nikkel-kobaltmagnete wat verkoeling en stolling ondergaan het, benodig gewoonlik magnetisering en daaropvolgende verwerking om die vereiste werkverrigting en akkuraatheid te bereik.

Wat die vervaardigingsproses betref, is die sinterproses geskik vir die vervaardiging van AlNiCo-magnete met komplekse vorms en groot groottes, met hoë digtheid en goeie slytasieweerstand. Die gietproses is geskik vir die vervaardiging van AlNiCo-magnete met eenvoudige vorms en klein groottes. In vergelyking met die sinterproses, is die vervaardigingskoste van die gietproses relatief laag. Die keuse van 'n geskikte proses hang af van faktore soos produkvereistes, vorm en grootte, sowel as vervaardigingskoste.

Gegote AlNiCo-magnete VS gesinterdAlNiCo-magnete

Gesinterde AlNiCo-magnete en gegote AlNiCo-magnete is twee algemene vervaardigingsprosesse vir aluminium-nikkelkobaltmagnete. Daar is verskeie verskille tussen hulle:

Proses: Die gesinterde AlNiCo-magnete gebruik 'n metallurgiese sinterproses, terwyl die gegote aluminium nikkelkobalt 'n smeltgietproses aanneem. Die sinterproses vereis die pers en sintering van poeiergrondstowwe, terwyl die gietproses behels dat die gesmelte legering in 'n vorm gegiet word, dit afgekoel word en 'n magneet gevorm word.

Materiële prestasie: Gesinterde aluminium nikkel kobalt het goeie magnetiese eienskappe en hoë temperatuur stabiliteit, geskik vir toepassings in hoë temperatuur omgewings. Gegote aluminium nikkel kobalt het swak magnetiese eienskappe, maar het goeie verwerking en magnetiese samestelling eienskappe, geskik vir toepassings met komplekse vorms en hoë verwerkingsvereistes.

Voorkoms en grootte: Gesinterde aluminium nikkelkobalt het gewoonlik 'n digte blokstruktuur met 'n groot vorm en grootte, en die oppervlak vereis dikwels daaropvolgende verwerking om die vereiste akkuraatheid en vorm te bereik. Gegote aluminium nikkel kobalt is relatief klein en kan direk die vereiste vorm en grootte verkry gebaseer op die ontwerp van die vorm.

Koste: Oor die algemeen is die vervaardigingskoste van gesinterde aluminium nikkelkobalt relatief hoog, aangesien hoë-temperatuur oonde en daaropvolgende verwerking tydens die sinterproses vereis word. Die vervaardigingskoste van die giet van aluminium-nikkelkobalt is relatief laag, aangesien dit direk gegiet en in die vorm gevorm kan word, en die verwerkingsproses is relatief vereenvoudig.

Gesinterde AlNiCo-magnete is geskik vir die vervaardiging van magnete vir groot-grootte en hoë-temperatuur toepassings, terwyl gegote aluminium nikkel kobalt geskik is vir die vervaardiging van magnete met kleiner groottes en komplekse vorms. Wanneer 'n vervaardigingsproses gekies word, moet oorweging gegee word aan spesifieke toepassingsvereistes, koste en produkvereistes.

HOEKOM ONS KIES

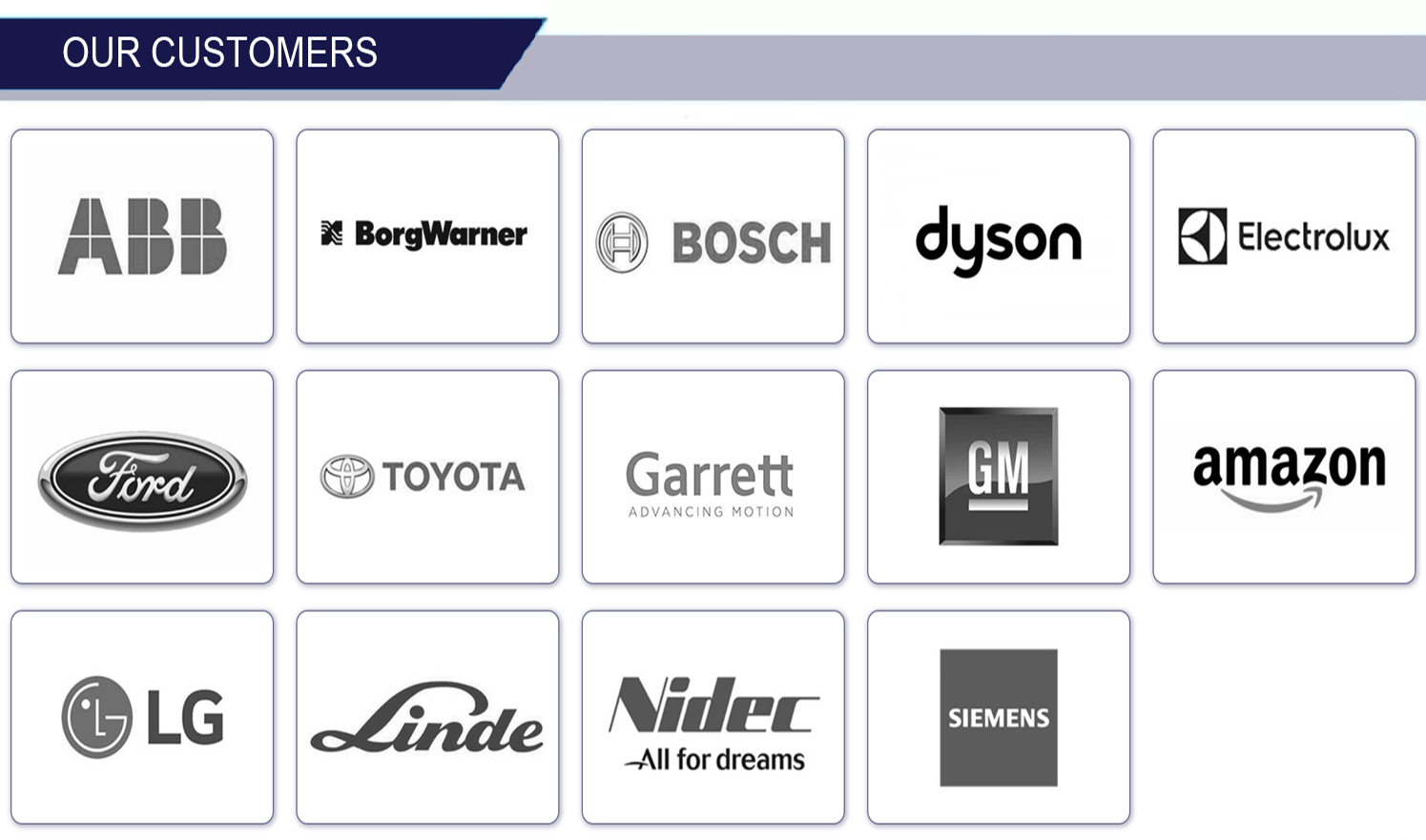

Honsen Magneticsis 'n dryfkrag in die vervaardiging en verspreiding van permanente magnete, magnetiese komponente en magnetiese produkte vir meer as 'n dekade. Ons ervare span hou toesig oor die omvattende produksieproses, insluitend masjinering, montering, sweiswerk en spuitgietwerk. Met 'n vaste verbintenis tot kwaliteit en bekostigbare pryse, het ons produkte lof in Europese en Amerikaanse markte gewen. Ons kliënt-georiënteerde benadering bevorder sterk verhoudings wat lei tot 'n aansienlike en tevrede kliëntebasis. Honsen Magnetics is jou betroubare vennoot vir magnetiese oplossings wat verbind is tot uitnemendheid en waarde.

Honsen Magneticsvervaardig verskeie vorme van gegote AlNiCo-magnete en gesinterde AlNiCo-magnete, insluitend hoefyster, U-vorm, staaf, blok, skyf, ring, staaf en ander pasgemaakte vorms.

Ons volledige produksielyn waarborg produksiekapasiteit van grondstowwe tot voltooide produkte

Ons dien EENSTOP-OPLOSSING om kliënte doeltreffende en koste-effektiewe aankope te verseker.

Ons toets elke stuk magnete om enige kwaliteitsprobleem vir kliënte te vermy.

Ons bied verskillende tipes verpakking aan vir kliënte om produkte en vervoer veilig te hou.

Ons werk met groot kliënte sowel as kleintjies sonder MOQ.

Ons bied allerhande betaalmetodes aan om kliënte se aankoopgewoontes te vergemaklik.